Sistemas de manufactura: tipos y características principales

Los sistemas de manufactura son los distintos procesos de transformación y producción de un material o materia prima mediante la utilización de herramientas, maquinarias, energía y trabajo. El término manufactura es de origen latino: manus significa “mano” y factos quiere decir “hecho”.

Entonces, la palabra manufactura significa “hecho a mano”, pero por extensión se aplica al proceso productivo actual, que involucra técnicas, máquinas y personas. Los sistemas de manufactura son fundamentales en la sociedad para la fabricación de productos o piezas, de manera eficiente y con calidad.

Cada uno de estos sistemas posee diversas características de variada naturaleza y de diverso tipo. Además, los materiales sometidos al proceso de industrialización se diferencian entre sí a través de su forma, su resistencia, su tamaño, su densidad o su estética.

En la fabricación de nuevos productos se ven involucrados una serie de operaciones y procesos de diversa índole, pero todos tienen como objeto principal modificar las características físicas y las propiedades de los materiales utilizados, para así crear un elemento nuevo.

Índice del artículo

- 1 Tipos principales de sistemas de manufactura

- 2 Características de los sistemas de manufactura tradicionales

- 3 Sistemas de manufactura flexible

- 4 Manufactura de clase mundial

- 5 Referencias

La ingeniería de manufactura clasifica o divide estos procesos en dos categorías: continuos y discretos.

Su principal característica es la producción de lotes de productos por cantidad o peso, cuya evaluación se realiza mediante un grupo de variables de rango continuo.

Dichas variables son de carácter físico o químico, tales como peso, resistencia, volumen, color, tiempo, densidad, conductividad, elasticidad, viscosidad y transparencia, entre otros.

Por ejemplo, se emplean procesos continuos en la producción de minerales, acero, gasolina, espumas y gases industriales.

Bajo este proceso se producen piezas, partes, ensamblajes o componentes que pueden ser contados fácilmente y clasificados como productos, cuyas propiedades o atributos pueden ser aceptables o no aceptables según su calidad.

Los atributos en este proceso se miden por escalas no continuas o por escalas de numeración o conteo.

Ejemplos de este proceso son la fabricación de partes de vehículos —plásticas o de acero— y la manufactura de circuitos electrónicos, entre otros.

Al igual que en el proceso continuo, en el proceso discreto se pueden fabricar componentes o partes contables que pueden ser evaluadas o clasificadas como de alta o baja calidad.

En esta categoría entran las cosechas de frutas o pies de crías, con determinadas características de peso, volumen, fenotipo, entre otras.

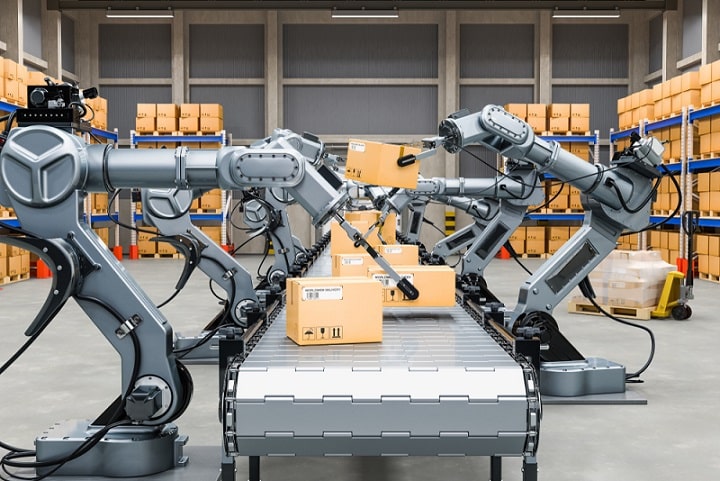

Para hacerse más eficientes y competitivas, actualmente las organizaciones productivas han tenido que adoptar nuevas tecnologías, mejorar sus sistemas y métodos de producción y adaptarse a los mercados.

Las particularidades de los sistemas de manufactura son muy variadas en cuanto a densidad, forma, tamaño, estética o resistencia. Estos sistemas se emplean en el ámbito de la industria.

Sin embargo, existen aún muchas empresas con sistemas de manufactura tradicionales, cuyas principales características son:

– Están diseñadas para productos específicos.

– El flujo es en línea, por la forma en la cual se disponen las máquinas en fila.

– El proceso termina en la última máquina de la fila.

– El inventario de productos en la cadena de producción es bajo.

– Elimina costos de forma más eficiente.

– La variedad de productos es baja.

– Las máquinas fabrican productos específicos. No son adaptables, como ocurre en la actualidad.

– Hay baja demanda de productos.

El término flexibilidad se emplea para definir un atributo que permite a un sistema de manufactura —flexible o mixto— lidiar con un determinado nivel de variación en los estilos de productos o partes.

Esto se consigue sin que ello implique la interrupción del proceso de producción mientras se realizan los cambios entre modelos.

Esta característica es muy deseable en todos los sistemas de manufactura. A este tipo de sistemas también se les llama sistemas flexibles de manufactura o sistemas de ensamble flexible.

– Todas las unidades de trabajo están identificadas.

– El sistema de manufactura identifica la unidad de trabajo para poder ejecutar la operación correcta. Para diferentes operaciones son requeridos distintos estilos de productos o partes.

– Los cambios de instrucciones de operación se efectúan rápidamente.

– Rápido cambio de la instalación física.

La flexibilidad permite que diferentes estilos de productos puedan ser fabricados sin pérdida de tiempo, puesto que estos no son producidos en lotes y se pueden realizar ajustes rápidos entre una y otra unidad.

La manufactura de clase mundial es un concepto creado por el consultor de manufacturas Richard Schonberger.

Su objetivo principal es potenciar los recursos humanos y tecnológicos hacia la fabricación de productos más eficientemente, al aumentar su operatividad y rapidez.

La categoría de manufactura de clase mundial supone un proceso de adaptación a procedimientos de producción y conceptos de relaciones con clientes, proveedores, productores y distribuidores.

Existen 6 tipos de manufactura de clase mundial:

El sistema de manufactura “Pieza a pieza” consiste en la organización de la manufactura de productos con base en el flujo o producción continua de una única pieza, que no es agrupada en lotes sino que pasa de una estación a otra conforme va siendo fabricada.

El objetivo de este tipo de manufacturación es que haya un proceso fluido y continuo de producción por cada sección de trabajo.

Las piezas se fabrican de forma rápida, no se acumulan entre una máquina y se lleva un control más estricto del stock.

Su filosofía consiste en definir cómo se optimiza el tiempo de producción. Esto se resume en “hacerlo bien a la primera”.

Este tipo de manufactura de producción está enfocado en la atención de la demanda a partir de la eficiencia en los procedimientos de las maquinarias y sus operarios.

Este sistema se resume en fabricar el tipo de piezas solicitadas en la cantidad y el tiempo requeridos.

El éxito de los fabricantes japoneses y coreanos se debe a este sistema de manufactura. Este sistema elimina todos los procedimientos innecesarios del proceso de fabricación, lo cual sirve para reducir costos de producción y precios.

Está basado en el control de la calidad, adaptado a las fluctuaciones de la demanda en cuanto a variedad y cantidad de productos.

Otro basamento fundamental de este sistema es el aseguramiento de la calidad en cada proceso de fabricación del producto y el respeto por el personal como activo más importante de la organización.

El gran aporte de este sistema a la industria fue la organización de la producción en serie y masiva de productos. Esto provocó una expansión de la oferta y la demanda, al aumentar la producción y reducirse los costos.

El sistema Ford (la cadena de montaje) se basa en el aumento de la división del trabajo, el aumento del control del trabajo productivo del trabajador, la producción en serie, la reducción de los costos y el aumento de la circulación de las mercancías, entre otros aspectos.

Este sistema se centra en la creación de productos de alta calidad tecnológica en el menor tiempo posible a menos costo.

Reduce todo aquello que no aporta valor al producto y acentúa el énfasis en la calidad de la maquinaria y del operario.

Las premisas del sistema DFT son producir solo lo necesario y programar la producción diaria de acuerdo a la demanda real, fomentar la cultura de calidad en el trabajo de cada empleado, usar el sistema Karban y eliminar o reducir la espera para el cliente.

Por su nombre en inglés, la Lean manufacturing se basa en varias herramientas de trabajo que permiten eliminar todas aquellas actividades del proceso productivo que no agregan valor al producto y aumentan los costos.

Se apoya en casi todos los sistemas anteriores: Justo a tiempo, el sistema de Jalar (Pull), el kanban, el control visual, el mantenimiento productivo total, la minimización de los tiempos cambio (SMED) y el kaizen (cambio para mejorar).

- Pérez Gaona, Oscar Eduardo: Sistemas de manufactura – Tesoem (PDF). Recuperado el 8 de febrero de 2018 de tesoem.edu.mx.

- Tipos de sistemas de manufactura (PDF). Recuperado de sistemasmanufactura.files.wordpress.com

- Manufactura avanzada – Cepal. Consultado de cepal.org

- Robles, José Orozco: Sistemas avanzados de manufactura y su potencial aplicación a la industria mexicana. Tesis de grado, Universidad Autónoma de Nuevo León. eprints.uanl.mx

- Proceso de Manufactura. Consultado de sites.google.com

- Sistemas de manufactura relacionados con la ingeniería industrial. Consultado de monografias.com