Distribución de planta: concepto, tipos, metodología, principios

¿Qué es la distribución de planta?

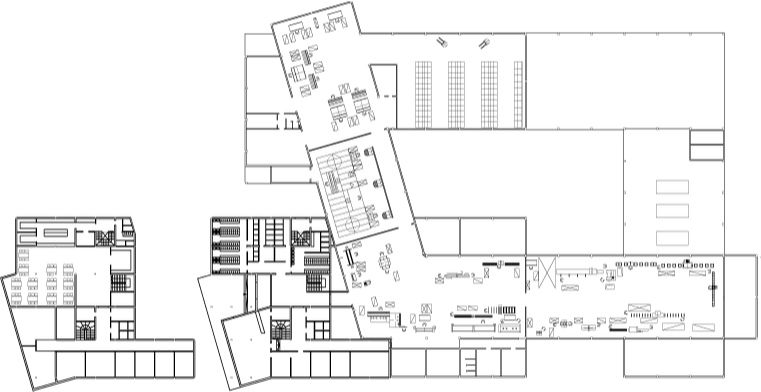

La distribución de planta consiste en la ordenación física de todos los materiales de una organización. Esto incluye todos los espacios destinados a la producción industrial y/o comercial de la empresa, como la fábrica, las oficinas o los almacenes.

El diseño de la planta es un requisito importantísimo para poder mejorar la eficiencia de todas las operaciones. Por ello, la distribución ha de pensarse desde el mismo momento en el que se decide la localización de la empresa.

Una vez realizada, el comienzo de las actividades de la organización hará ver si existen problemas que ralenticen o imposibiliten el éxito en algunas cuestiones, lo que debería llevar a una posible redistribución de la planta.

Esto también puede ocurrir en el caso de que haya cambios importantes en la actividad de la empresa, como la introducción de nuevos productos o servicios, una posible expansión, modificaciones en los departamentos, o creaciones de nuevas plantas.

Tipos de distribución en planta

Existen tres tipos de distribución en planta: por posición fija, por proceso y por producto.

Distribución por posición fija

En esta distribución, los materiales se mantienen en una posición fija, y el resto de factores se colocan en torno a estos. Es decir, los trabajadores y las máquinas se instalan provisionalmente alrededor de los elementos principales del proceso concreto que se está fabricando o montando.

Lo mismo ocurre con los materiales en proceso de ser terminados, que se sitúan también en el lugar de montaje o fabricación.

Este tipo de distribución es muy inestable, pudiendo influir en él muchas condiciones externas, por ejemplo, la climatología.

En cuanto a la mano de obra, no suele ser muy cualificada. En este caso, generalmente se trata de equipos de operarios de obra, por ejemplo, en la construcción de edificios, barcos, de torres eléctricas, etc. Los incentivos suelen ser individuales.

Distribución por proceso

En este tipo, la ordenación se realiza en torno a los tipos de operación proceso. Es decir, las actividades de la misma naturaleza, o de funciones similares se realizan juntas.

En este sentido, los trabajadores trabajan conjuntamente según sus puestos de trabajo. Los materiales en vías de fabricación han de desplazarse entre los distintos puestos de dentro de un mismo departamento o sección, o desde ésta a otra que le corresponda. No están fijos, como ocurría en la distribución por posición fija.

Este caso es el más adecuado para las fabricaciones bajo pedido o variables, ya que es muy versátil. Las partes del proceso de trabajo se programan en función de los puestos que encajan mejor con las mismas.

Que haya algún error en una de las fases no influye en el resto, por lo que no suele haber retrasos en la fabricación.

Los incentivos son individuales, en función del rendimiento y la productividad de cada trabajador. Estos han de ser muy cualificados, ya que no suelen ser actividades muy automatizadas ni repetitivas.

Un ejemplo de esta distribución puede ser un taller mecánico distribuido por secciones según la función: los torneros, los fresadores, los taladradores, etc.

Distribución por producto

En este caso, los materiales son desplazados de una actividad a otra según un proceso de fabricación concreto.

Es el caso de las cadenas de montaje, donde cada fase está previamente organizada en un proceso completo de fabricación, repetitivo y continuo. De este modo, esta distribución aprovecha perfectamente el espacio disponible.

Los materiales, por tanto, se desplazan de un puesto de trabajo a otro, y suele ser en mínimas cantidades (sin piezas almacenadas), menos manipuladas y transportadas, y con unas máquinas muy automatizadas.

En este caso, la distribución es muy poco versátil, ya que está pensada para una fabricación concreta. Un cambio en la producción debería cambiar la distribución.

La continuidad en el funcionamiento es uno de los grandes retos de esta ordenación, ya que el tiempo de cada operación ha de ser igual.

En caso contrario, es necesario contar con varios trabajadores que realicen la misma función. Si hay algún contratiempo en uno de los puestos, pararía todo el proceso, al estar unido al resto.

En cuanto a los incentivos, suelen ser grupales, ya que los trabajos está completamente ligados entre sí. La mano de obra no suele tener que ser muy cualificada, ya que la maquinaria en estos casos es costosa y altamente automatizada. Los tiempos suelen ser menores que en otras distribuciones.

Metodología

Lograr una distribución exitosa depende de varios factores que vamos a analizar:

El peso, volumen y movilidad del producto

La dificultad o facilidad de manejo del producto influye de gran forma en la distribución. Si el producto es complicado de mover, conviene que cuanto menos haya que hacerlo, mejor.

Complejidad

Otro factor importante es cómo de complejo es el producto. Si está formado por muchos componentes, o si requiere de pocas piezas para fabricarse.

En caso de ser complejo, conviene que la ordenación se de en un espacio reducido, con el fin de agilizar el proceso. Un ejemplo sería una cadena de fabricación de coches.

La longitud del proceso y su manipulación

Si la manipulación de los materiales conlleva una gran parte del tiempo total del proceso, reducirla suele causar una mayor productividad en el proceso.

La producción en masa

Cuando se usa maquinaria automatizada, el volumen de producción se incrementa enormemente. Al haber mayor producción, más trabajaores se dedicarán al transporte de los componentes

Principios de distribución de planta

Los principios básicos de toda distribución de planta son los siguientes:

Principio de la satisfacción y la seguridad

La ordenación será más efectiva cuanto más contentos y seguros estén los empleados.

Principio de la integración de las partes

Cuanto más integrados y juntos estén todas las partes del proceso, más eficiente será.

Principio de la mínima distancia

Generalmente, cuanta menos distancia tenga que realizar el material durante todo el proceso, mejor.

Principio del flujo de materiales

La distribución generalmente ha de ordenar cada sección de forma que las actividades estén en la misma secuencia que su transformación, tratamiento o montaje.

Principio del espacio cúbico

La ordenación debe realizarse de modo que el espacio se utilice de forma efectiva.

Principio de la flexibilidad

Cuanto más fácil sea realizar una modificación o redistribución, mejor.

Objetivos

El objetivo general de toda distribución podría resumirse en lograr el mejor diseño y ordenación con el fin de optimizar las operaciones, la seguridad y la satisfacción de los trabajadores.

Como objetivos específicos para lograr esta meta, podemos citar varios:

- Reducción de riesgos para los empleados.

- Disminuir los retrasos.

- Disminuir los tiempos de fabricación.

- Aumentar la motivación de la mano de obra.

- Lograr una mayor eficiencia del espacio utilizado.

- Aumentar la productividad.

- Disminuir los materiales.

- Lograr una mayor flexibilidad para los cambios.