Manufactura esbelta: principios, herramientas, beneficios, ejemplos

La manufactura esbelta o producción esbelta es una estrategia comercial enfocada en aumentar la eficiencia y reducir el desperdicio de una empresa de manera continua. Esto es particularmente cierto en la era digital, cuando las nuevas tecnologías pueden hacer que las empresas sean más ágiles que nunca.

Lo último que una empresa quiere hacer es desperdiciar sus limitados recursos. Cuando se hace bien puede afectar en gran medida los resultados, como lo demostró Toyota en su modelo operativo.

La mayoría de los directores ejecutivos en la manufactura industrial confían en la eficiencia operativa para aumentar la competitividad e impulsar el crecimiento. Sin embargo, muchas empresas de fabricación no han implementan herramientas en sus líneas de negocio que les proporcionen un entorno operativo optimizado y de bajo costo.

La optimización de los procesos es un ejercicio continuo, por lo que vale la pena brindar a los equipos de trabajo las herramientas para seguir siendo ágiles y competitivos.

Índice del artículo

- 1 Principios de la manufactura esbelta

- 2 Herramientas de manufactura esbelta

- 3 Beneficios de la manufactura esbelta

- 4 Ejemplos de manufactura esbelta

- 5 Referencias

En la manufactura esbelta se debe buscar comprender el valor que los clientes le asignan a los productos de la empresa. Saber cuánto están dispuestos a pagar ayuda a establecer un presupuesto de producción. Se busca ofrecer el valor que espera el cliente al menor costo posible.

Se debe cubrir el ciclo de vida completo del producto, desde que se concibe hasta su entrega final. Mapeando el flujo se podrá identificar dónde se agrega valor. Luego, se deberán eliminar los pasos o acciones que no aporten valor, clasificando estos elementos como desperdicio.

Se busca que el flujo de valor fluya de manera constante. Cualquier cuello de botella genera desperdicio. Hay que asegurarse que estén optimizados todos los procesos del ciclo de vida del producto, además de que fluyan uniformemente de uno a otro proceso.

El inventario es una de las mayores fuentes potenciales de desperdicio. Se deben limitar los artículos en inventario y en trabajos en proceso solo a los requeridos por el cliente. Se debe buscar entregar justo a tiempo, en las cantidades exactas necesarias, para eliminar así el desperdicio.

La manufactura esbelta busca establecer una cultura de mejoramiento continuo. Cada proceso debe ser monitoreado, además de medido cuidadosamente. Teniendo una imagen clara de dónde se encuentra, se podrán hallar así formas de reducir esfuerzo, tiempo, costos y errores.

Es una técnica cuyo objetivo es evitar que los defectos del producto lleguen a los clientes, detectando, corrigiendo y eliminando los errores en la fuente, obteniendo como resultado una mayor calidad del producto.

Es un marco sistemático para organizar el espacio de trabajo, basado en la idea que un mejor ambiente de trabajo genera una mejor operación, conduciendo a su vez a mejores productos. Ofrece cinco pasos para mantener un espacio de trabajo eficiente:

- Clasificar.

- Ordenar.

- Depurar.

- Estandarizar.

- Mantener.

Brinda estrategias para que los empleados puedan realizar un mantenimiento autónomo de los equipos de producción. Estas estrategias son:

- Diseñar máquinas para facilitar la operación, el cambio y también el mantenimiento.

- Diseñar productos para poderlos producir fácilmente en las máquinas existentes.

- Comprar máquinas para que maximicen el potencial productivo.

- Capacitar a los trabajadores para que operen y mantengan las máquinas.

- Diseñar un plan de mantenimiento preventivo para toda la vida útil de las máquinas.

Es un método de resolución de problemas cuyo objetivo es llegar a la causa raíz del problema. Las metodologías utilizadas incluyen el diagrama de espina de pescado (diagrama de Ishikawa) y también los 5 porqués.

Notifica a la gerencia un problema de calidad o del proceso. Esto se logra utilizando una pila de luces, u otra señal de video o audio, que alerte a la gerencia de algún defecto, escasez u otro problema.

Si los artículos que se venden tienen defectos, podrían terminar costando el dinero extra necesario para hacer los correctivos. La manufactura esbelta se concentra en diseñar y fabricar un producto perfecto. Hacer un producto sin defectos brinda la oportunidad de así idear un proceso cabal para fabricarlo.

Un procesamiento excesivo significa que la empresa gasta más fabricando un producto de lo que vale para el consumidor. La manufactura esbelta busca fabricar productos sin complementos innecesarios. El objetivo principal es reducir el proceso de producción a solo lo esencial y requerido.

La manufactura esbelta busca reducir el tiempo de espera entre dos o más procesos. Eso suele suceder cuando una operación tiene que esperar a que la otra continúe trabajando.

Aplicando la manufactura esbelta se ahorra tiempo, además de dinero. En este caso, encontrando las formas de reducir el tiempo que tarda un proceso en completar un trabajo o asignando tareas adicionales a los empleados que están inactivos.

Es importante encontrar formas para que los movimientos de empleados, maquinaria y productos sean lo más eficiente posible. Ser esbelto significa hacer más simple un movimiento complicado de alguien o algo, además de eliminar todo movimiento que no tenga utilidad.

Aplicar manufactura esbelta abarca desde organizar mejor las herramientas y los productos hasta cambiar el diseño de una estación de trabajo para así reducir las caminatas.

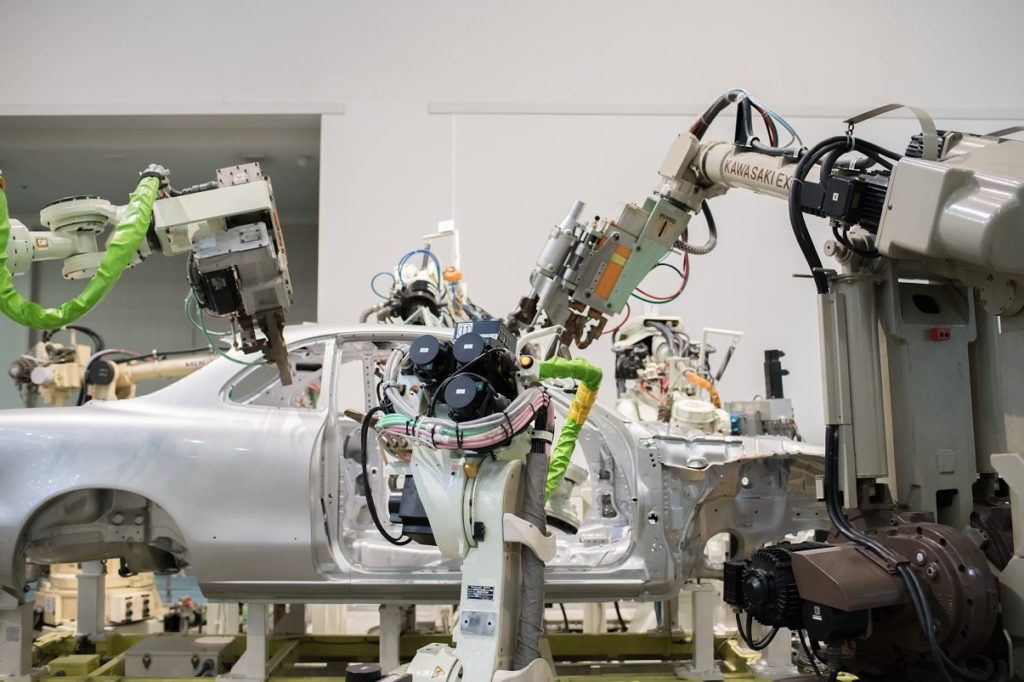

Fue la primera empresa en adoptar manufactura esbelta en sus procesos de producción. No solo eliminaron el desperdicio, además han dominado los métodos necesarios para llevar al mínimo los productos con defectos que no satisfacen la necesidad del cliente.

Aunque están automatizados algunas áreas de trabajo, los seres humanos controlan continuamente la calidad del producto. Con el modelo Justo a Tiempo se asegura que la siguiente fase de un proceso solo se inicie luego de completarse el paso anterior.

Muchos de sus dispositivos de calidad se encuentran completamente automatizados, por lo que pueden verificar más piezas, detectando defectos en un menor período.

Por tanto, cada día salen más productos, pudiendo ofrecerlos a un menor precio. Estos controles se utilizan también para monitorear la producción, haciendo que nunca se produzca más de lo requerido.

Adoptó la manufactura esbelta para brindar productos de mejor calidad a una industria que requiere cero defectos. Esta estrategia ayudó a disminuir el tiempo de producción de un microchip, que anteriormente era de más de tres meses, a menos de diez días.

Pudo ver menos desperdicio y un valor mayor para los clientes, aunque también algunos beneficios inesperados. También se redujeron las prácticas laborales deficientes hasta un 15% en sus plantas de fabricación del extranjero.

- Nintex (2020). 6 Ways to Benefit from the Principles of Lean Manufacturing. Tomado de: k2.com.

- Rever (2020). What is Lean Manufacturing and Lean Production: Your Complete Guide. Tomado de: reverscore.com.

- Tulip (2020). Lean Manufacturing Tools. Tomado de: tulip.co.

- Sam Lombardi (2020). 4 Good Examples of Companies That Use Lean Manufacturing. Refined Impact. Tomado de: refinedimpact.com.

- BTOES (2020). What is Lean Manufacturing? Tomado de: insights.btoes.com.