Línea de producción: características, organización, balance, ejemplo

Una línea de producción es un grupo de operaciones en secuencia instaladas en una fábrica, donde se ensamblan componentes para hacer un producto terminado, o donde se someten los materiales a un proceso de transformación para fabricar un producto final que sea apropiado para su consumo posterior.

Por lo general, productos agrícolas como alimentos, materias primas como minerales metálicos, o plantas de origen textil como el algodón y el lino, para hacerlos útiles requieren de una secuencia de procesos.

Por ejemplo, los procesos para el metal incluyen la trituración, fundición y refinación. Para las plantas, se debe separar el material útil de contaminantes o de las cáscaras, y luego hacerles un tratamiento para su venta.

La línea de producción es una herramienta de fabricación popularizada por Henry Ford en la fabricación de automóviles.

Índice del artículo

- 1 Fundamentos

- 2 Características

- 3 ¿Cómo organizar una línea de producción?

- 4 Balance

- 5 Tiempos muertos

- 6 Tiempo de ciclo

- 7 Ejemplo

- 8 Referencias

El principio de una línea de producción es que a cada trabajador se le asigna una tarea muy específica, que simplemente repite, y luego el proceso pasa al siguiente trabajador que realiza su tarea, hasta que se completan las tareas y se realiza el producto.

Es una forma de producir productos en masa de forma rápida y eficiente. No todos los trabajadores tienen que ser humanos. Los trabajadores robóticos también pueden formar una línea de producción.

Los fundamentos de la teoría de las líneas de producción se han aplicado con éxito a los procesos de negocios.

Todos estos nuevos métodos de organización del trabajo comparten el objetivo común de mejorar el rendimiento al reducir la cantidad de tiempo que los trabajadores individuales y sus máquinas dedican a tareas específicas.

Al reducir la cantidad de tiempo requerido para producir un artículo, los métodos de la línea de producción han hecho posible producir más con menos.

Las líneas de producción permiten economías de escala gracias a la mayor especialización de la fuerza laboral. Debido a que los trabajadores hacen un trabajo específico, necesitan menos capacitación para poder realizar una tarea específica

– Las máquinas están posicionadas espacialmente para formar líneas.

– La producción está parcial o totalmente automatizada.

– Un sistema de control primario integra y combina el trabajo en línea.

– Integración de máquinas autónomas para el manejo y transporte en distancias cortas.

– Uso de componentes de protección de seguridad en toda la línea.

– Uso de estaciones de trabajo para medición y control, que verifica los materiales, los productos semi-terminados y los productos terminados.

– Los esfuerzos de todos están alineados con las competencias operativas básicas de la línea de producción en apoyo de la estrategia empresarial.

– La organización depende de la línea de producción, no solo de las personas, y tiene un conjunto de prácticas y procesos bien definidos y documentados para ser ejecutados.

Equilibrar la eficiencia con la productividad se traduce en ganancias. Una baja productividad significa costos más altos, debido a desperdicios en mano de obra y gastos generales.

Es fundamental comprender y equilibrar la relación ideal entre costos de mano de obra, gastos generales, materiales y demanda para cualquier línea de producción.

Si los productos no se fabrican con una calidad constante, es posible que una empresa no sobreviva. Las experiencias de los clientes deben ser positivas en todos los productos de marca, o toda la compañía podría sufrir.

Desde la asignación de mano de obra y el soporte robótico, hasta la calidad del material y el precio por unidad, hay muchas cosas que afectan la rentabilidad en la línea de producción.

Si no es rentable, un producto fracasará y pondrá en peligro los resultados de toda la compañía.

Hay que buscar un espacio o área de trabajo claro y sin restricciones. La cantidad exacta de espacio que se necesitará dependerá de lo que se vaya a producir.

Se deben reunir todos los elementos necesarios que se necesitarán para el proyecto. Si se toma como ejemplo un envío de catálogos por correo, se tendrán los catálogos, sobres, calcomanías, sellos y etiquetas de dirección.

Tener todos los materiales a la mano desde el principio hará que la línea de producción funcione sin problemas.

Si se está trabajando en una sala de conferencias grande, se pueden instalar mesas y sillas para que formen una línea recta, con el trabajo comenzando en un extremo de la mesa y terminando en el otro extremo.

También se pueden colocar mesas a lo largo del perímetro de la sala y hacer que el flujo de trabajo comience cerca de la puerta, desplazándose en el sentido de las agujas del reloj alrededor de la habitación, hasta llegar de nuevo a la puerta.

Se dividirá el proyecto en pequeñas estaciones. En cada estación de trabajo se realizará una pequeña tarea o una serie de pequeñas tareas.

Del ejemplo del envío de catálogos por correo, se puede desglosar la línea de producción en lo siguiente:

– Estación de sobres: Meter los catálogos en los sobres.

– Estación de sellado: Sellar los sobres con las etiquetas adhesivas.

– Área de etiquetado: Etiquetar los sobres con las etiquetas de direcciones.

– Estación de sellos: colocar los sellos en los sobres.

– Estación de control de calidad: Para asegurarse que cada paquete tenga su sobre, etiqueta adhesiva, etiqueta de dirección y sello.

A continuación, hay que entregar todos los materiales necesarios en cada estación de trabajo.

Este paso es muy importante. Se requiere tener los materiales adecuados en la estación correcta, de lo contrario, la línea de producción no se ejecutará correctamente.

En el ejemplo anterior, se colocaría el catálogo y los sobres en la estación de sobres, las etiquetas adhesivas en la estación de sellado, etc.

Se puede definir como la asignación del número adecuado de trabajadores o máquinas para cada operación de una línea de producción, a fin de cumplir con la tasa de producción requerida con un tiempo mínimo ideal.

La línea de producción debe diseñarse de manera efectiva, distribuyendo la misma cantidad de tareas entre los trabajadores, máquinas y estaciones de trabajo. Esto garantiza que todas las tareas en la línea de producción se puedan cumplir dentro del plazo y la capacidad de producción disponible.

El diseño y la operación de una línea de producción es más arte que ciencia. La flexibilidad laboral es la clave para una gestión eficaz de los recursos.

La estrategia del equilibrio es hacer que la línea de producción sea lo suficientemente flexible para absorber alteraciones externas e internas. Existen dos tipos:

Balance estático

Son diferencias en la capacidad a largo plazo, durante un período de varias horas o más tiempo.

Un desbalance estático resulta en la subutilización de estaciones de trabajo, máquinas y personas.

Balance dinámico

Son diferencias en la capacidad a corto plazo, durante un período de minutos, o de pocas horas como máximo.

Un desbalance dinámico surge de variaciones en la mezcla de productos y en cambios en el tiempo de trabajo.

La estrategia para estabilizar la línea de producción hace que existan cambios en las asignaciones laborales.

La factibilidad laboral es una característica importante en la estrategia de flexibilizar la línea de producción vinculada a las habilidades y capacidades de los trabajadores:

– Movimiento de equipos de trabajo completos de una línea a otra cuando cambie la mezcla de modelos.

– Tecnología de grupo, donde un trabajador puede manejar diversas tareas en un solo centro de trabajo.

Se debe asegurar que todos los equipos en la estación de trabajo tengan la misma cantidad de trabajo. Todos los fabricantes buscan maximizar la utilización de los equipos disponibles.

Sin embargo, esta alta utilización a menudo es contraproducente y puede ser un objetivo equivocado, porque suele ir acompañada de un alto inventario.

Cuando un proceso de fabricación se detiene por algún evento no planificado, como la falla de un motor, se acumula tiempo muerto.

Aunque el tiempo muerto se asocia con mayor frecuencia a averías de los equipos, en realidad abarca cualquier evento no planificado que hace que el proceso de fabricación se detenga.

Por ejemplo, los tiempos muertos pueden ser provocados por problemas con los materiales, insuficiencia de operadores o un mantenimiento no programado. El elemento unificador es que, aunque la producción se haya programado, el proceso no se está ejecutando debido a una parada no planificada.

Como contraste, una parada planificada es cualquier evento donde el proceso no está disponible para su ejecución debido a alguna actividad planificada de antemano, como un cambio de trabajo o un mantenimiento programado.

Para medir el tiempo muerto con precisión, es importante crear un estándar claramente definido y luego aplicar ese estándar de manera consistente en el tiempo y en todos los equipos.

Los tiempos muertos son la principal fuente de pérdida de tiempo de producción. Recibe un alto nivel de atención, ya que los fallos y averías de los equipos son muy visibles y frustrantes.

Si la línea de producción incluye varios equipos, como en una línea de envasado, es muy importante centrar la atención en las restricciones del proceso. En particular, centrarse en el tiempo muerto.

Centrar los esfuerzos de mejora en las restricciones asegura el uso óptimo de los recursos y es la ruta más directa para mejorar la productividad y la rentabilidad.

Desde la perspectiva de la efectividad total del equipo, el tiempo muerto se registra como una pérdida de disponibilidad. Desde la perspectiva de las seis grandes pérdidas, el tiempo ´muerto se registra como una parada no planificada.

Es el tiempo total que se lleva completar las tareas desde el principio hasta el final de la línea de producción. Mide el tiempo que tarda un producto en pasar por todas las máquinas y procesos para convertirse en un producto terminado.

Es decir, es el tiempo total que un artículo pasa en el sistema de fabricación desde que se libera hasta que finaliza un pedido. Reducir este tiempo puede reducir costos, además de ofrecer una mejor respuesta a los clientes y una mayor flexibilidad.

Dependiendo del proceso productivo, puede o no haber tiempos muertos entre las tareas. El tiempo de ciclo es la suma de las tareas con valor agregado y los tiempos muertos.

Junto con los recursos disponibles para producir un producto, el tiempo de ciclo determinará la capacidad total del proceso productivo. Si hay un pronóstico de la demanda, entonces se podrá predecir el uso de la capacidad de la línea de producción.

En los procesos intensos en trabajo manual se usa generalmente un promedio para derivar el tiempo de ciclo de una tarea, debido a la diferencia en las habilidades y experiencia de los diferentes operadores.

La desviación estándar del tiempo de ciclo promedio puede usarse como un indicador de la variabilidad entre los operadores. Si es demasiado grande, puede ser difícil predecir con precisión los tiempos de entrega y se pueden producir cuellos de botella.

Una forma de eliminar la variabilidad de una tarea o de un ciclo de proceso es introducir la automatización en el proceso. La automatización reduce la variabilidad, mejora la precisión y también la calidad.

Henry Ford instala en 1913 la primera línea de ensamblaje en movimiento para producir en serie un vehículo completo. Esta innovación disminuyó el tiempo total que llevaba fabricar un automóvil, de más de doce horas a 2 horas y media.

En 1908 se introdujo El Modelo T de Ford. Era robusto, simple y relativamente barato, pero para Ford no era lo suficientemente económico. Tenía decidido fabricar “vehículos para la gran masa de gente”.

Para rebajar el precio de los autos, Ford pensaba que solo tenía que hallar la manera de fabricarlos de forma más eficiente.

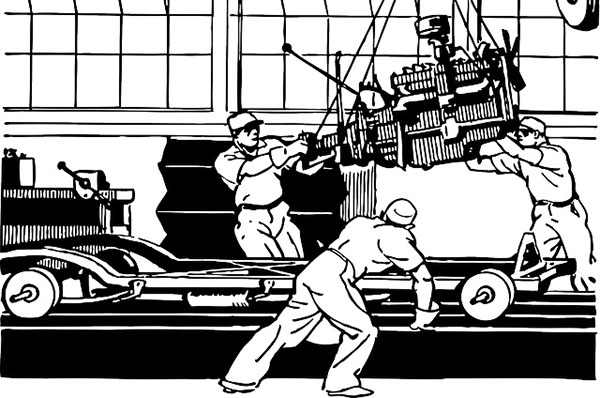

Durante años Ford había tratado de incrementar la productividad de sus fábricas. Los empleados que construían los automóviles Modelo N, antecesor del Modelo T, organizaban las piezas en una hilera en el piso, poniendo sobre patines el automóvil en construcción y arrastrándolo por la línea mientras laboraban.

Ensamblaje del Modelo T

El proceso de racionalidad se hacía cada vez más sofisticado. Para hacer solo un auto, Ford dividió el ensamblaje del Modelo T en 84 pasos discretos y también capacitó a cada uno de sus empleados.

Contrató a Frederick Taylor, que era experto en estudios de movimiento, para hacer esas tareas más eficientes. Por otro lado, montó equipos que podían sellar partes automáticamente, mucho más rápidamente que el trabajador más expedito.

Entusiasmado por los métodos de producción de flujo continuo utilizados por las panaderías industriales, molinos de harina y cervecerías Ford instaló líneas movibles para las partes y piezas del proceso de producción.

Por ejemplo, los trabajadores construían transmisiones y motores en cintas transportadoras accionadas por poleas y cuerdas. En diciembre de 1913 dio a conocer la línea de ensamblaje de chasis móviles.

Durante 1914 añadió un cinturón mecanizado que avanzaba a una velocidad de dos metros por minuto. En la medida que se aceleraba el ritmo, Ford produjo cada vez más autos. Así, el Modelo T número 10 millones salió de la línea de producción en junio de 1924.

- The Order Expert (2019). How to Set Up a Simple Production Line. Tomado de: theorderexpert.com.

- History (2009). Ford’s assembly line starts rolling. Tomado de: history.com.

- Business Dictionary (2019). Assembly line. Tomado de: businessdictionary.com.

- Wikipedia, the free encyclopedia (2019). Production line. Tomado de: en.wikipedia.org.

- CEOpedia (2019). Production line. Tomado de: ceopedia.org.

- Rajkumar P. Patil (2019). Production Line Balancing. Learn About Gmp. Tomado de: learnaboutgmp.com.

- Lean Manufacture (2019). Cycle Time. Tomado de: leanmanufacture.net.

- Vorne (2019). Reduce Down Time in Manufacturing. Tomado de: vorne.com.