Toyotismo: historia, características, ventajas y desventajas

El toyotismo, sistema de producción de Toyota (TPS) o lean manufacturing (manufactura sin desperdicios), es uno los tres principales paradigmas sobre sistemas de producción, que surgió en respuesta a las circunstancias particulares que rodeaban a la empresa Toyota en sus inicios.

En este sentido, muchos de sus conceptos fundamentales son antiguos y exclusivos de Toyota. Otros tienen sus raíces en fuentes más tradicionales. Estos han sido adoptados como mejores prácticas en muchas industrias más, allá de la producción automotriz.

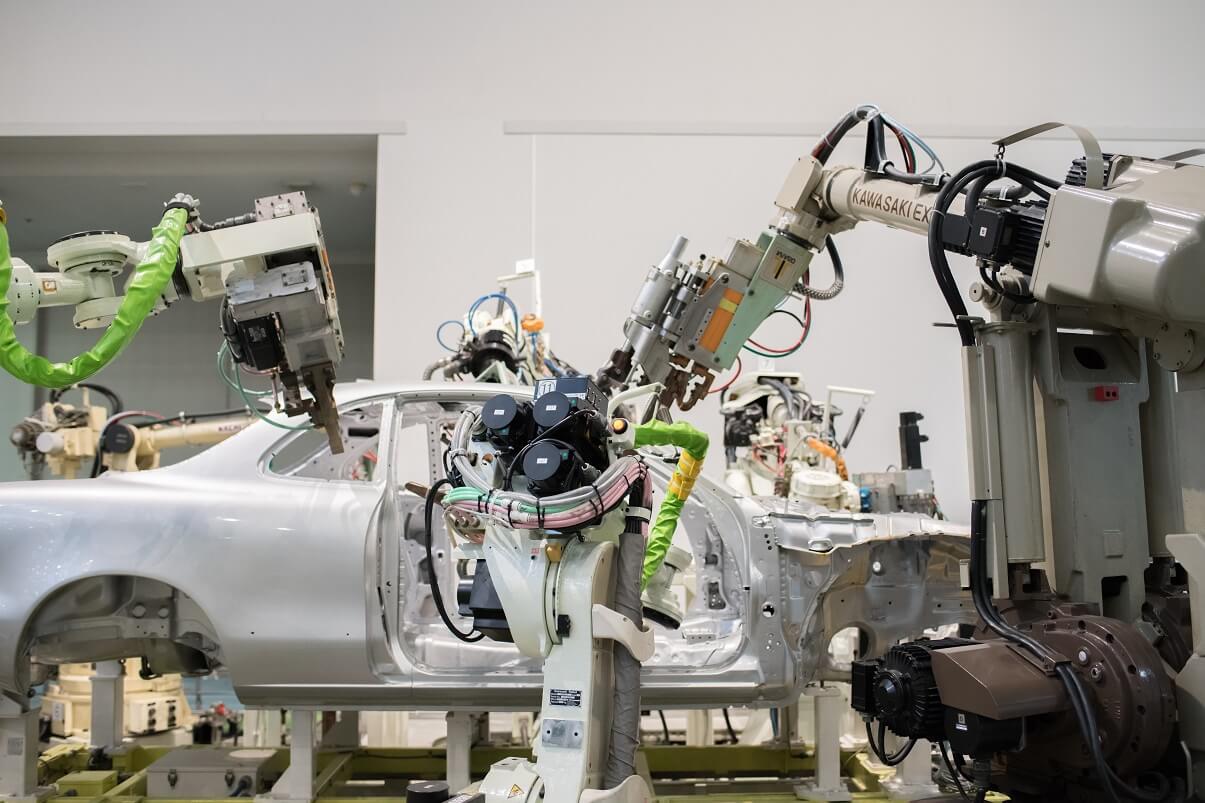

El sistema de producción de Toyota se utiliza principalmente en grandes empresas concentradas en la producción en masa. Sus características distintivas son la gestión sin desperdicios (lean management) y producción sin desperdicios (lean production).

En 1990, un conocido estudio realizado por el Instituto de Tecnología de Massachusetts estableció los factores de éxito de Toyota. Estos eran liderazgo tecnológico, liderazgo de costo y liderazgo de tiempo.

El enfoque corporativo y la estrategia básica de la empresa consideran a la fábrica como un sistema completo. Esto es, un sistema de trabajo que se superpone a las estaciones de trabajo individuales y al taller.

Índice del artículo

- 1 Historia del toyoyismo

- 2 Características del toyotismo

- 3 ¿Cuáles son las fases del toyotismo?

- 4 Ventajas

- 5 Desventajas

- 6 Ejemplos de empresas que usan el toyotismo

- 7 Referencias

En 1902, Sakichi Toyoda inventó un telar que se detenía automáticamente cada vez que detectaba que un hilo se había roto. Esto prevenía que se creara material defectuoso.

Más tarde, en 1924, creó un telar automático que permitía a una persona operar múltiples máquinas. Este fue el origen de una de las nociones del toyotismo: el jidoka. El concepto se relaciona con la calidad en el proceso de producción y la separación del hombre y la máquina para el manejo multiproceso.

Luego, Sakichi creó una empresa automotriz que quedó a cargo de Kiichiro Toyoda, su hijo. En 1937, Kiichiro acuña la frase justo a tiempo (just in time).

Por falta de suficientes fondos, la compañía no podía desperdiciar dinero en exceso de equipos o materiales en producción. Todo debía estar justo a tiempo, no demasiado temprano o demasiado tarde. Esto se convirtió en el segundo precepto más importante del toyotismo.

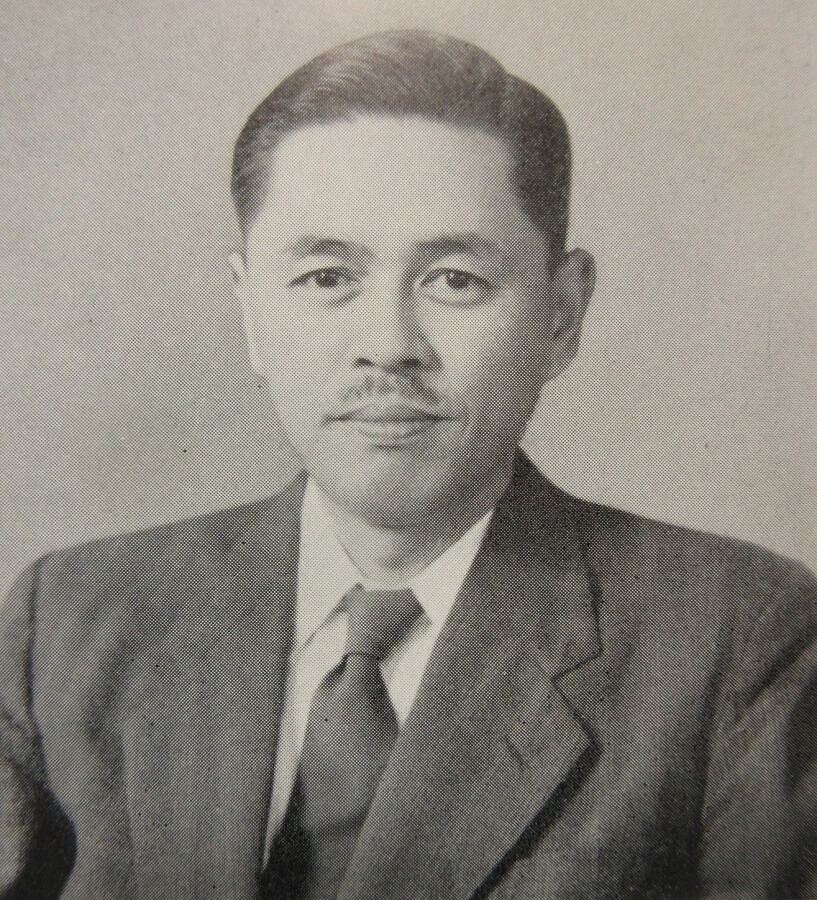

Después de la Segunda Guerra Mundial, le encargaron al ingeniero Taiichi Ohno mejorar la productividad operativa y manejar los conceptos de justo a tiempo y jidoka. Fue nombrado gerente de la tienda de máquinas de una planta de motores y experimentó con muchos conceptos en producción entre los años de 1945-1955.

Su trabajo y esfuerzo es en gran medida lo que resultó en la formulación de lo que ahora se conoce como el Sistema de Producción de Toyota.

Una de las características del toyotismo es la producción de lotes pequeños. La cantidad de trabajo realizado en cada etapa del proceso está dictada únicamente por la demanda de materiales de la siguiente etapa inmediata. Esto reduce los costos de mantenimiento de inventarios y los plazos de entrega.

Por otra parte, los trabajadores están formados en equipos. Cada equipo tiene la responsabilidad y la capacitación para realizar muchas tareas especializadas.

También llevan a cabo la limpieza y la reparación de equipos menores. Cada equipo tiene un líder que trabaja como uno de ellos en la línea.

Además, los trabajadores deben descubrir y corregir los defectos del producto lo antes posible. Si un defecto no se puede reparar fácilmente, cualquier trabajador puede detener toda la línea tirando de un cable.

Finalmente, los proveedores son tratados como socios. Estos están capacitados para reducir tiempos de preparación, inventarios, defectos, averías de la máquina, y otros.

El sistema de producción de Toyota se puede dividir en 3 fases:

El flujo del sistema de producción no debe tener interrupciones. Esto puede lograrse cuando hay un flujo rápido de la materia prima al producto terminado.

Se debe equilibrar sistemáticamente el hombre (operador) y la máquina (equipo) según los requisitos del cliente.

El objetivo final es un sistema que tenga un flujo uniforme de material mientras maximiza las actividades de valor agregado del operador.

Un aspecto esencial del toyotismo es contar con la flexibilidad del equipo y la capacidad de alinearlo con la flexibilidad del producto. Esto permitirá responder rápidamente a los requisitos del cliente y, a la vez, ser un fabricante justo a tiempo.

Una de las ventajas del toyotismo es que busca minimizar todas las formas de desperdicio. Esto incluye desde los defectos de materiales hasta la ergonomía del trabajador.

También se evitan las condiciones ambientales que impidan la eficiencia laboral. Los empleados participan activamente en los procesos de mejora. Esto refuerza su sentido de pertenencia y aumenta su motivación.

Por otra parte, la estrategia justo a tiempo permite un mejor aprovechamiento de los recursos de la compañía. También ayuda a un mayor flujo de caja. Las necesidades de almacenamiento se reducen, disminuyendo con esto los costos.

El espacio ahorrado en el almacenamiento se puede usar para agregar nuevas líneas de productos. Y el personal cuenta con más tiempo para reaccionar rápidamente a los cambios en la demanda del cliente.

El seguimiento de la productividad y el desperdicio puede afectar el tiempo utilizado para la producción. Se debe examinar el valor de las mejoras. Si el rendimiento en una sección logra ser mayor que el de una etapa anterior, no se han mejorado los resultados.

Igualmente, otra desventaja es que los principios de justo a tiempo funcionan mejor con componentes estables del sistema. Cualquier restricción no contabilizada en la planificación pone potencialmente en peligro todo el sistema.

El ejemplo clásico de las empresas que utilizan este sistema es, por supuesto, la compañía Toyota. La filosofía del toyotismo ha ayudado a que esta sea una de las más importantes empresas automotrices a nivel mundial. Este concepto ha sido replicado en todo el mundo.

Una de las empresas que ha implementado las estrategias del toyotismo es John Deere. Este fabricante de maquinaria agrícola realizó una importante inversión para transformar su operación en Iowa, EEUU, en 2003.

Estas prácticas le han permitido identificar actividades sin valor agregado y eliminarlas en la medida de lo posible.

- Haak, R. (2003). Theory and Management of Collective Strategies in International Business: The Impact of Globalization on Japanese German Business Collaborations in Asia. Nueva York: Palgrave Macmillan.

- The Art of Lean. (s/f). Toyota Production System Basic Handbook. Recuperado el 07 de febrero de 2018 de artoflean.com.

- 1000 Ventures. (s/f). 7 Principles of Toyota Production System (TPS). Recuperado el 07 de febrero de 2018 de 1000ventures.com.

- Shpak, S. (s/f). Advantages & Disadvantages of Lean Production. Recuperado el 07 de febrero de 2018, de smallbusiness.chron.com.

- Basak, D.; Haider, T. y Shrivastava, A. K. (2013). The Strategic Steps to Achieve the Lean Manufacturing Systems in Modern Operations Management. International Journal of Computer Science & Management Studies, Vol. 13, Nro. 5, pp. 14-17.

- Global Manufacturing. (2014, junio 11). Top 10: Lean manufacturing companies in the world. Recuperado el 07 de febrero de 2018, de manufacturingglobal.com.