Cómo se Fabrica el Papel Paso a Paso

El papel es una delgada lámina producida a partir de pulpa de celulosa que proviene de fibras de árboles. Su fabricación requiere de un largo y complejo proceso que implica además un importante gasto de energía y agua, con la consecuente emisión de gases a la atmósfera, razón por la cual es muy importante el uso racional del papel.

Existen muchísimos tipos de papel dependiendo de su uso; desde papel higiénico y papel para diarios, pasando por papel kraft, liner, pergamino, cartón, estucado, autocopiante, adhesivo, metalizado, térmico, etiquetas, etcétera.

Todos los tipos de papel parten de un mismo proceso inicial, y sólo varían en su fase final, donde se le agregan diferentes componentes según el uso que se le dará. A continuación se explica cómo se fabrica el papel paso por paso.

El proceso de fabricación del papel: pasos

1- Plantación

Este proceso empieza con la siembra misma de los bosques de árboles para tal destino. Son plantaciones de especies de crecimiento rápido que siguen criterios de sostenibilidad.

2- Descortezado

Cuando los árboles han alcanzado la altura necesaria son talados y vez talados, los árboles son descortezados.

En algunos casos como el eucalipto, por ejemplo, este proceso se realiza manualmente, mientras que en el caso del pino y otras especies el proceso es químico o mecánico, siendo este último el más corriente.

Esta operación se realiza mediante frotamiento dentro de un tambor en un ambiente húmedo.

3- Almacenaje

La madera cortada y descortezada debe almacenarse por mucho tiempo para evitar el contagio y prevenir el ataque de microorganismos.

En el caso de las especies frondosas se almacenan por 6 meses antes de ser utilizadas; las especies resinosas, más de un año.

4- Trituración

Después del descortezado los troncos se trituran y se reducen a pequeñas astillas conocidas como chips.

Para conseguir un tamaño uniforme, las astillas pasan por una serie de cuchillas y tamices que rechazan los pedazos muy grandes para llevarlos nuevamente a cortar.

5- Pasta de papel

La pasta se obtiene tratando químicamente la madera, mediante fases de cocción con sosa y otros componentes.

6- Blanqueamiento

La pasta de papel se somete a un tratamiento con agua oxigenada y oxígeno, aunque hay procedimientos más modernos.

En esta fase la madera se desprende de todos sus componentes no celulósicos, como la lignina.

7- Hojas de pasta

Una vez blanqueada la pasta, si la fábrica está integrada, se envía a través de tuberías hacia la sección correspondiente.

Si no está integrada, se fabricarán hojas de pasta con una humedad del 10% para transportarlas en camiones hacia otras fábricas de papel.

8- Preparación de la celulosa

Las hojas de pasta de celulosa que llegan a la fábrica deben deshacerse mediante una operación realizada en el Pulper, que es un recipiente con una hélice en su parte inferior que agita las hojas y el frote hace que las fibras se vayan soltando.

9- Refino

A medida que el Pulper se va agitando, la pasta va pasando por una especie de tamiz que impide el paso de pedazos grandes.

Mediante el refino, la pasta adquiere las aptitudes específicas que necesita en función del tipo de papel que se vaya a fabricar, pero básicamente consiste en hacer pasar la pasta a través de dos elementos (uno fijo y otro rotativo).

10- Mezclado

Luego del refino, la pasta se transfiere a la tina de mezcla donde se añaden diferentes componentes como blanqueadores (dióxido de cloro, ozono, enzimas, etc.), agentes encolantes y cargas que aportan mayor opacidad y mejores cualidades de impresión al papel.

11- Tina de nivel constante

Esta mezcla de componentes se envía a una tina de nivel constante, donde la masa mantiene siempre el mismo caudal para garantizar una masa uniforme.

A partir de este momento empieza la fabricación del papel propiamente dicha.

12- Caja de entrada

El caudal de pasta diluida pasa por la caja de entrada y se transforma en una lámina de líquido delgada, ancha y uniforme, que contiene todos los componentes del papel lo más perfectamente distribuidos posible.

13- Mesa de fabricación

La suspensión fibrosa es enviada a la mesa de fabricación sobre una tela sin fin donde se formará la hoja de papel.

Esta tela se mueve en dos direcciones: longitudinalmente (llamado también fibra) y transversalmente (conocido como contrafibra).

En este movimiento las fibras del papel se van organizando y esto influye tanto en la calidad de la impresión como en el plegado y la encuadernación.

14- Desgote

Cuando la pasta diluida incide en la tela, tiene un 99% de agua y ha de pasar diferentes procesos para eliminar su exceso.

Al principio el proceso de drenaje es rápido por la gran dilución de la pasta y por efecto de la gravedad, pero luego se forma una capa compacta que hace más difícil la eliminación del agua.

En ese momento se recurre a la acción de foils, cajas aspirantes y rodillos desgotadores, los cuales actúan enérgicamente de acuerdo con la dificultad de extraer agua de la hoja.

Cuando la hoja llega al final de la tela, tiene una humedad de aproximadamente 80% y está preparada para recibir tratamientos más enérgicos destinados a eliminar el agua restante.

15- Prensado

La prensa es la sección colocada inmediatamente después de la tela y donde continúa por medios mecánicos la eliminación de agua del papel, pasando de 80% a 60%. En el prensado se realiza, en cierta medida, la consolidación de la hoja.

16- Secado

En esta fase, el excedente de humedad del papel ya solo puede eliminarse con calor. La sequería generalmente está dividida en dos secciones en las que se aplica calor al papel a través de grandes cilindros calientes.

El papel va tirando de sí mismo, lo que genera tensiones entre las fibras denominadas tensiones internas.

Esto condiciona de manera especial la calidad del papel, ya que estas tensiones pueden provocar inestabilidad dimensional en la impresión.

Máquinas como la “Size Press” o la “Gate-Roll” ayudan a solucionar este problema al aplicar una pequeña capa de ligante en la superficie del papel con el fin de mejorar la resistencia al arrancado.

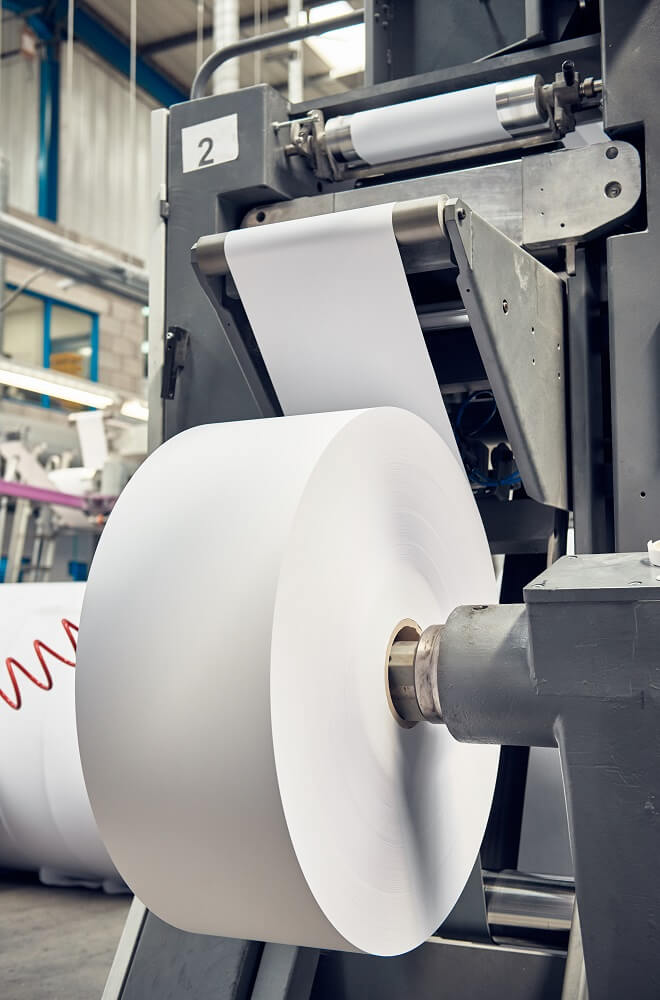

17- Enrollado

Luego de haber sido secado, el papel se enrolla en una máquina llamada “Pope”. A partir de aquí el papel puede seguir dos caminos: si no es estucado, pasa directamente a la sección de Acabados; si es estucado, pasará entonces por la máquina estucadora.

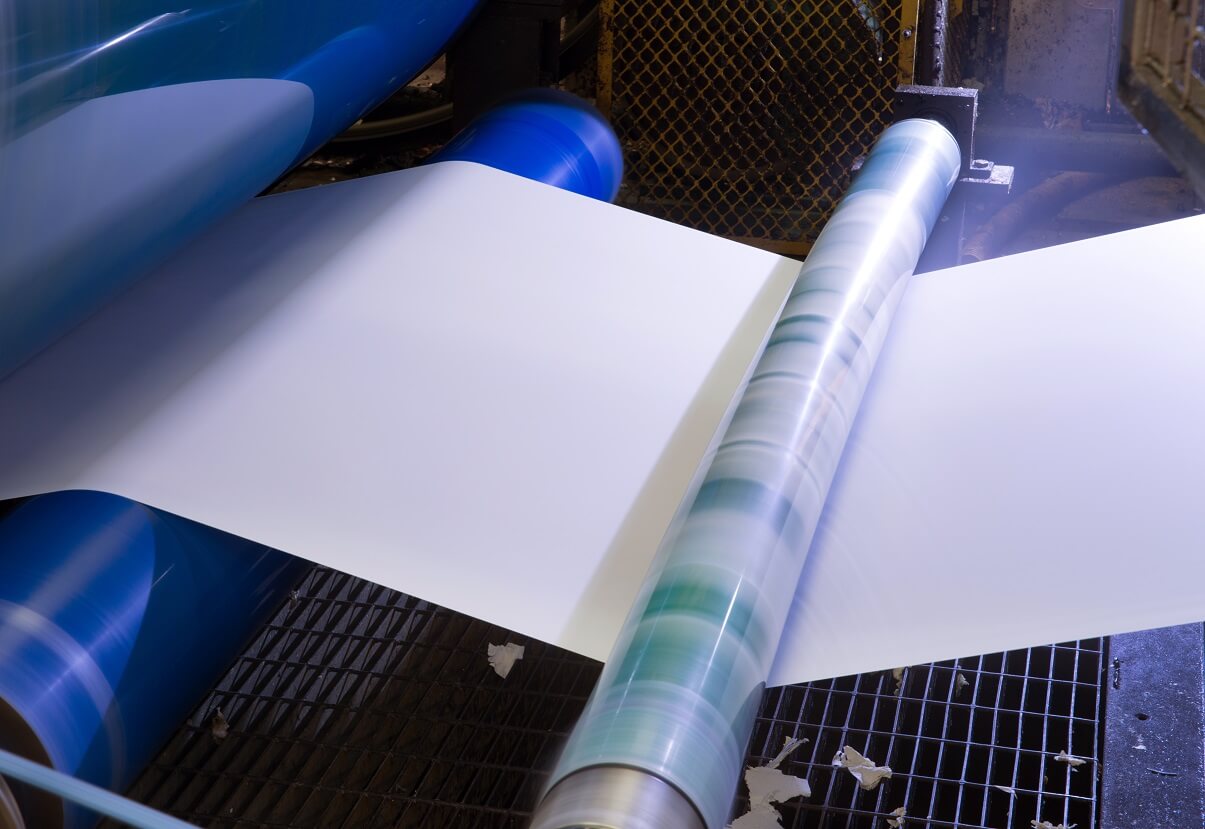

18- Estucado

Es la aplicación de una especie de pintura llamada “Salsa” que mejora las condiciones de impresión del papel.

Esta salsa se realiza en la cocina de la fábrica, y está compuesta por pigmentos, blanqueadores ópticos, resinas, microbicidas y otros componentes.

Se aplica mediante un rodillo y se dosifica e iguala gracias a una lámina de acero. Se seca con rayos infrarrojos que aplican calor sobre el papel.

19- Acabados

Cuando el papel sale de la estucadora es de aspecto mate. Para convertirlo en brillante o semi mate hay que pasarlo por la calandra, una serie de rodillos metálicos duros y blandos alternados que van haciendo presión sobre el papel y originando el brillo.

20- Embobinado

Finalmente el papel pasa a la bobinadora para convertir la bobina jumbo en bobinas más pequeñas que puedan ser enviadas al cliente o que siguen otros caminos para ser transformadas en hojas u otros productos papeleros.

21- Cortado

La cortadora es la máquina que transforma el papel de bobina en hojas. Tiene cuchillas muy afiladas para garantizar un corte preciso y sin polvillo que pueda causar problemas en la impresión.

22- Embalaje y distribución

El papel cortado está listo para empacarse y ser distribuido a los puntos de venta finales.

Como puede verse, es un largo camino que comienza con un árbol y termina en el papel en el que escribimos, leemos o empacamos.

Referencias

- Fabricación del papel. Recuperado de camarapapel.org.ar

- Conoce la fabricación del papel desde que es un árbol. Recuperado de veoverde.com

- Cómo se fabrica papel. Recuperado de laprestampa.wordpress.com

- ¿Cómo se hace el papel? Recuperado de creativosonline.org

- Cómo se fabrica la pulpa de papel. Recuperado de ecoempaqes.com.pe

- La fabricación de papel. Recuperado de graciaspapel.es