Punto de reorden: concepto, cómo calcularlo en inventarios, ejemplos

¿Qué es el punto de reorden?

El punto de reorden es la cantidad mínima de existencia de un artículo, de modo que cuando el stock llegue a esa cantidad, el artículo debe reordenarse. Este término se refiere al nivel de inventario que activa una acción para reponer ese inventario en particular.

Si el proceso de compra y el cumplimiento del proveedor en su entrega funcionan según lo planificado, el punto de reorden debería dar como resultado que la reposición del inventario llegue justo cuando se agote el último disponible. Así, no se interrumpen las actividades de producción y ventas, mientras se minimiza la cantidad total de inventario disponible.

Se debe volver a realizar un pedido antes que se agote el inventario, pero si se pide muy temprano, se gastará más por almacenar estos artículos en exceso. Si el pedido se realiza demasiado tarde, la insuficiencia generará clientes insatisfechos que buscarán ese producto en la competencia.

Establecer el punto de reorden permite reducir los gastos de inventario, al igual que garantiza que siempre haya suficiente stock para los clientes, incluso cuando las cosas cambien inesperadamente.

¿Cómo calcular el punto de reorden en inventarios?

Los dos factores que determinan el punto de reorden son:

- La demanda durante el tiempo de entrega, que es el inventario necesario durante el tiempo de entrega.

- El stock de seguridad, que es el nivel mínimo de inventario a mantener como protección contra posibles insuficiencias debido a fluctuaciones en la demanda o en el tiempo de entrega.

Se calcula de la forma siguiente:

Punto de reorden= Demanda durante el tiempo de entrega + stock de seguridad.

Demanda durante el tiempo de entrega

Se necesita conocer la demanda del artículo durante el tiempo de entrega, porque ese es el tiempo que habrá que esperar antes de que lleguen las nuevas existencias.

La reposición no llega de inmediato. Incluso si el proveedor tiene los artículos disponibles en stock, le llevará tiempo empacar el pedido y aún más tiempo enviarlo. Este tiempo de espera es lo que se conoce como tiempo de entrega. Tenemos:

Demanda durante el tiempo de entrega = demanda promedio diaria x tiempo de entrega en días.

La demanda promedio diaria se calcula tomando la demanda total en un período dado (mensual, anual, etc.), dividiéndolo por la cantidad de días que tenga ese período.

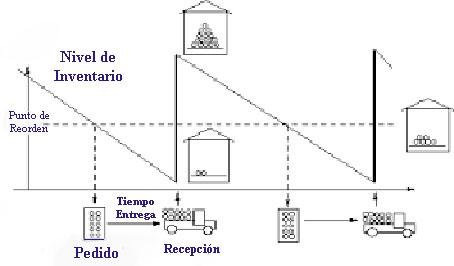

En la siguiente imagen se muestra el modelo de inventario con punto de reorden:

El punto de reorden puede ser diferente para cada artículo de inventario, ya que los artículos pueden tener una demanda diferente y pueden requerir de tiempos de entrega diferentes para recibir su reposición de parte del proveedor.

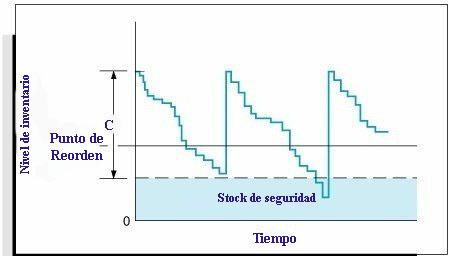

Stock de seguridad

La fórmula para el punto de reorden se basa en promedios; por tanto, la demanda en un momento dado puede estar por encima o por debajo de su nivel promedio.

El proveedor también puede entregar antes o después de los días previstos, pudiendo quedar algún inventario disponible cuando llegue la orden de reposición, o puede surgir una condición de desabastecimiento que impida que se produzca o se venda.

La determinación del stock de seguridad implica evaluar entre el riesgo de desabastecimiento —que implica un cliente insatisfecho y la pérdida de ventas— y el aumento de los costos asociados por tener un inventario adicional.

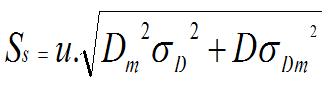

El stock de seguridad se calcula tomando en consideración la cantidad del artículo necesaria para cubrir una variación de la demanda y un riesgo proveedor. El stock de seguridad también se puede calcular con la fórmula matemática:

- Demanda promedio diaria Dm

- Desviación estándar del tiempo de entrega σD

- Tiempo promedio de entrega D

- Desviación estándar de la demanda σDm

- Coeficiente de seguridad u (de 0 a 4)

Ejemplos

Primer ejemplo

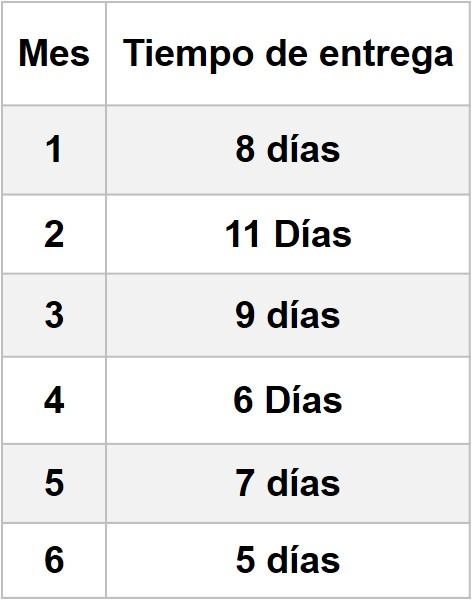

Una empresa vende un promedio de 100 engrapadoras mensuales. Todos los meses le realiza un pedido a su proveedor. El tiempo de entrega del proveedor en los últimos 6 meses ha variado mes a mes de la siguiente manera:

Para calcular la demanda promedio diaria, se divide las unidades de engrapadoras vendidas durante un mes entre 30 días.

100/30 = 3,33 promedio de ventas diarias.

Para obtener el tiempo de entrega promedio, primero se suman los tiempos de entrega.

(8+11+9+6+7+5)= 46 días.

Este resultado se divide entre el número de pedidos realizados, que es 6 porque los pedidos se realizaron mensualmente.

46/6 = 7,67 tiempo de entrega promedio.

Teniendo los promedios de venta diaria y tiempo de entrega, se calcula el stock de seguridad. Para nuestro propósito, el stock de seguridad es de 20 engrapadoras. Por tanto, para este ejemplo el punto de reorden sería:

(3,33 x 7,67)+20 = 45,54

Cuando el inventario se reduzca a 46 engrapadoras, debe realizarse un pedido de reposición.

Segundo ejemplo

Timewear en Estados Unidos vende relojes fabricados en China. El proveedor siempre tiene su almacén lleno de relojes listos para ser enviados en cualquier momento.

Al proveedor le toma un par de días recoger y empacar los relojes. Después de eso, los relojes viajan cinco días en un camión hasta el puerto.

El viaje en barco desde China hasta EE. UU. dura unos 30 días. Al llegar los relojes, pasan una semana en la aduana y luego tres días viajando al almacén de Timewear.

Calcular el tiempo de entrega es fácil; solo hay que sumar todos los tiempos:

2+5+30+7+3 = 47 días de entrega

Dado que a Timewear le lleva 47 días obtener un nuevo envío de relojes, necesitará tener suficiente existencia disponible para cubrir estos 47 días de entrega.

Se necesita conocer la demanda durante este período. Timewear vende un promedio de 300 relojes mensuales (300/30=10), por lo cual venderían aproximadamente 10 relojes por día.

Por tanto, la demanda de Timewear en el tiempo de entrega es 47×10=470. Esto significa que Timewear necesitará 470 relojes hasta que llegue su próximo envío, si no ocurre nada inesperado.

Cálculo del stock de seguridad y punto de reorden

A veces suceden cosas inesperadas. Puede haber un aumento repentino en la demanda y el producto venderse rápidamente, o quizás el proveedor experimentó un inconveniente y se llevará una semana adicional su tiempo de entrega. Esto se puede revisar en el historial de pedidos de compras y ventas de la empresa:

Timewear en un día normal vende 10 relojes, pero durante los fines de semana pueden vender hasta 15.

Su tiempo de entrega habitual es de 47 días, pero durante la temporada de tifones puede llegar a ser hasta de 54 días.

(15×54) – (10×47) = 340

Esto significa que Timewear necesita tener unas 340 unidades adicionales de stock de seguridad para protegerse de lo inesperado. El punto de reorden sería:

470 (demanda de tiempo de entrega) + 340 (stock de seguridad) = 810

Cuando su stock llegue a 810 relojes, Timewear deberá realizar un nuevo pedido con su proveedor.