Cilindrado: definición, proceso y tipos

El cilindrado se trata de un proceso de corte para reducir el diámetro de una pieza metálica para que sea más lisa, compacta o fina eliminando el material sobrante de una manera controlada.

En los procesos industriales, la producción de elementos metálicos ha evolucionado en búsqueda de métodos para perfeccionar aspectos tales como la forma y el acabado; a fin de lograr las dimensiones y superficies ideales de los productos requeridos con el mínimo de fallas/errores.

Este acabado geométrico ha generado un gran impacto desde sus inicios, ya que se aplica a piezas metálicas y sirve para la mejora del soporte estructural y el aspecto aerodinámico de vehículos y su forma arquitectónica.

Algunas aplicaciones del cilindrado se orientan hacia la fabricación de contenedores circulares (silos) para almacenar productos o en la elaboración de piezas mecánicas para vehículos y tuberías entre otros.

En este artículo se presentan los aspectos más esenciales del proceso de cilindrado, partiendo desde su definición hasta los diferentes tipos, además de la descripción general del proceso.

Índice del artículo

Desde un enfoque académico, el cilindrado se define como un proceso realizado en el torno con la finalidad de reducir los diámetros de la barra del material trabajado.

En otro orden de ideas, el proceso de cilindrado es la operación con que se da forma (según medidas) a un cilindro de revolución. Además, refieren algunos autores que cuando se realiza en la parte interna de la pieza, el proceso se denomina cilindrado interior, mandrinado o perforado.

También el cilindrado es definido como un proceso que se realiza por medio de rodillos, para dar concavidad a planchas de un determinado espesor y cuya capacidad depende del diámetro de los rodillos.

En resumen, el proceso de cilindrado consiste en una operación mecánica cuya finalidad es dar forma cilíndrica y concavidad a planchas hasta lograr que formen un círculo al unirse en los extremos y/o el corte de materiales formando figuras circulares.

La labor de una máquina cilindradora consiste en un mecanismo capaz de generar movimientos de rotación entre rodillos curvadores o elementos de desplazamiento para corte y reducción de material. Esto permite fabricar cilindros o acabados cilíndricos con diferentes diámetros y ángulos radiales.

Las máquinas cilindradoras poseen un motor que acciona a través de electricidad que comúnmente se acopla a un sistema de transmisión mecánica que permite disminuir o aumentar la velocidad en función del tipo de elemento a fabricar, moldear y/o cortar.

El proceso de cilindrado se desarrolla básicamente en el torno y depende del acabado que se realizará, ya sea a diámetro constante o variable (perfilado, cónico, redondeo o achaflanado, entre otros). También el proceso depende de la zona (exterior o interior).

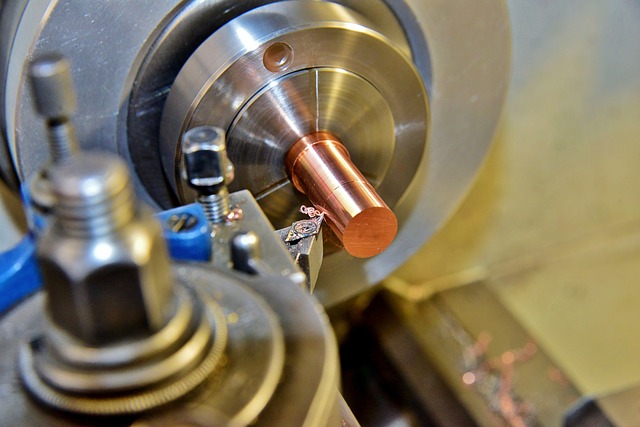

Para efectuar estas operaciones de cilindrado en el torno se procede a situar la herramienta de corte y la pieza de tal manera que ambos formen un ángulo de 90º, tal como puede observarse en la figura 1, mientras el carro se desplaza de manera paralela a la pieza a lo largo de todo el movimiento de avance.

En el proceso de cilindrado de planchas, se utiliza un conjunto de rodillos que flexionarán una pequeña porción de la chapa provocando deformaciones controladas a lo largo de la misma hasta lograr una sección curva. Es utilizado para generar grandes diámetros.

En sus inicios, los diferentes tipos de cilindrado se llevaban a cabo de forma manual, ya que las maquinarias tenían limitaciones para generar productos con acabados de calidad, requiriéndose grandes inversiones y la pérdida de materia prima.

Pero desde que evolucionó el proceso de automatización, estos mecanismos se han ido extendiendo a diferentes áreas de producción industrial, lo que permitió un mayor rendimiento en la producción, optimizando así el uso de la materia prima.

A través de los procesos de cilindrado automatizados también se ofrecen productos que cumplen los estándares de calidad y su aplicabilidad se extiende hasta la elaboración de maquinarias y elementos médicos, ya no solo utilizando como base el metal, sino también otras materias primas.

Los tipos de cilindrado están directamente relacionados con el equipo que se está utilizando y la mecánica del proceso, conformándose los cuatro tipos de cilindrado más reconocidos: cilindrado en torno, cilindrado de planchas, cilindrado de chapas y cilindrado de perfiles.

Consiste en la utilización de herramientas de corte sujetadas a un soporte que se mueve longitudinalmente para dar forma circular a un trozo de material que, en gran porcentaje, es de tipo metálico.

Para realizar este tipo de cilindrado, deben situarse la herramienta y el carro transversal formando un ángulo de 90º (perpendicular), desplazándose paralelamente a lo largo de la pieza en la medida que avance.

Generalmente, los procesos de cilindrado también se orientan hacia la formación de agujeros internos (mandrinado), utilizando la herramienta del torno para lograr mayor calidad y precisión en cuanto al diámetro interno deseado para la pieza.

Se usa para dar concavidad a planchas de un determinado espesor introduciéndolas entre los rodillos de la cilindradora para darle el diámetro que se desea.

Cuando la plancha pasa entre los rodillos, estos se alinean de forma tal que generan el radio de curvatura requerido en las especificaciones. En los casos de exceder la capacidad de la máquina, se realiza el cilindrado por partes.

Este proceso se realiza generalmente de manera automática y continua, por lo que requiere de poca mano de obra. Consta de dos fases: laminación en caliente y laminación en frío.

Inicialmente se utilizan pistas calientes de cilindrado muy largas y anchas sobre las que se han dispuesto trenes de laminación, máquinas y hornos de reverbero para recalentar, así como una guillotina para corte de irregularidades.

Luego se somete a un proceso de enfriamiento donde se utilizan herramientas para mejorar el acabado final, en función de las especificaciones solicitadas.

En los diferentes tipos de cilindrado también se toma en consideración la estimación de los errores, los cuales se han logrado minimizar en la medida que se perfeccionan los equipos y procedimientos.

- Altintas, Y. (2012). Manufacturing Automation: Metal cutting mechanics, machine tool vibrations, and CNC Desing. University of British Columbia. Second Edition: p.4.

- Hernández, L. (2019). Influencia de la velocidad de avance y la lubricación en el acabado superficial en un proceso de cilindrado. Area de Innovación y Desarrollo, S.L., p.10

- Pujadas, A. y Torre, F. (2005).Ejecución de Procesos de Mecanizado, Conformado y Montaje. Ediciones Paraninfo, S.A.2da. Edición: pp.266-267

- Zamorano, S. (2013). “Línea de Producción de Procesamiento de Aceros”. Tesis de Grado. Facultad de Ciencias de la Ingeniería. Universidad Austral de Chile

- Cátedra Balcaza Diseño Industrial-FADO-UNA. Transformación por Conformado- Transformación Primaria.

- Leyensetter, A. y Würtemberger, G. (1987). Tecnología de los Procesos Metalúrgicos. Editorial Reverte. Reimpresión, Abril 2006. p.73.